Лаборатория Revit - место где рождается самая безопасная экипировка

Результаты испытаний в реальном мире

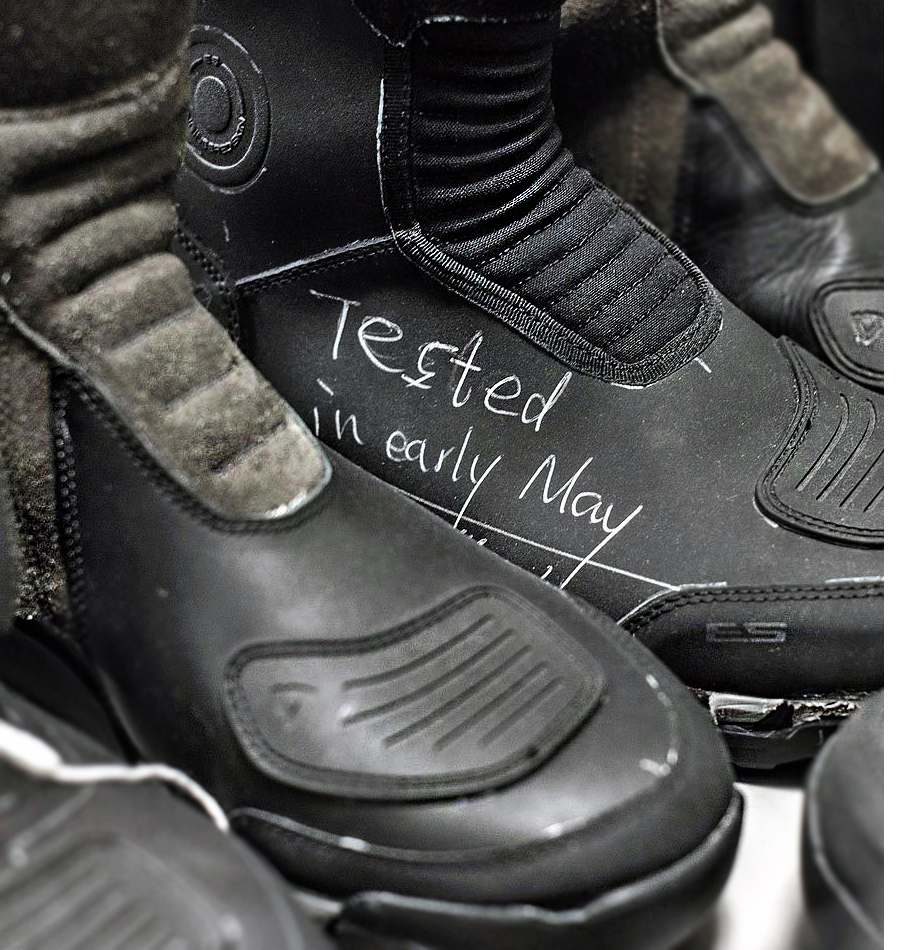

В скромной комнате мы видим белые стены, лампы дневного света, компьютеры на рабочих местах и огромный комод. На комоде лежит куртка, которая доказывает, что несмотря на то, что комната выглядит почти стерильно, именно здесь происходит оценка результатов тестирования мотоэкипировки в реальном мире на выносливость, прочность и безопасность.

В скромной комнате мы видим белые стены, лампы дневного света, компьютеры на рабочих местах и огромный комод. На комоде лежит куртка, которая доказывает, что несмотря на то, что комната выглядит почти стерильно, именно здесь происходит оценка результатов тестирования мотоэкипировки в реальном мире на выносливость, прочность и безопасность.

Что же делает эту куртку такой особенной? Судя по всему, она видела дни и получше. Она изодрана, в некоторых местах даже в клочья, а в некоторых осталась невредимой. Но благодарственная записка на испанском языке, лежащая внизу в левом углу и написанная нестирающимся маркером, может о многом рассказать.

Мотоциклист, который носил эту куртку, к несчастью попал в аварию. Его протащило по тротуару, но он не был травмирован и смог подняться и уйти без телесных повреждений и с улыбкой на лице. После этого, он отправил свою куртку обратно производителю REV’IT!, чтобы сказать “gracias” (спасибо) за спасение своей кожи.

Когда вы смотрите на эту куртку, то видите то, что она точно выполнила свою задачу: защитила пилота. Подкладка осталась точно на своем месте, а внешний слой заметно пострадал. Защита на локтях и плечах не сдвинулась ни на дюйм, хотя и получила боевые ранения. Но в конце куртка победила в битве против прочного тротуара.

Никакого везения, просто наука!

Техническая лаборатория REV’IT! вскоре воссоздала тип скольжения, который произошел во время инцидента, и получила почти идентичные результаты. Мы не шутим, что не полагались ни на какое везение, предсказывая, как используемые в мотоэкипировке материалы поведут себя в рассматриваемых ситуациях. Это наука. И эта наука имеет самую большую ценность для создания наиболее выносливой, наиболее прочной и самой безопасной мотоэкипировки в мире.

Техническая лаборатория REV’IT! вскоре воссоздала тип скольжения, который произошел во время инцидента, и получила почти идентичные результаты. Мы не шутим, что не полагались ни на какое везение, предсказывая, как используемые в мотоэкипировке материалы поведут себя в рассматриваемых ситуациях. Это наука. И эта наука имеет самую большую ценность для создания наиболее выносливой, наиболее прочной и самой безопасной мотоэкипировки в мире.

Знание того, как материалы ведут себя при столкновении в опасных ситуациях – вот причина, по которой мотоциклисты доверяют отдельным брендам. Это также то, что делает работу технической лаборатории основополагающей в развитии мотоэкипировки. В дополнение к этому, наша одежда должна пройти обязательное тестирование, прежде чем быть представленной на рынке, хотя наша лаборатория делает и значительно больше этого. Также лаборатория служит инструментом для исследовательских и инновационных проектов.

Анализ данных - это краеугольный камень проделанной работы, но это не единственная задача лаборатории. Часть ее миссии - это определение производительности материалов, будь это кожа или текстиль, как они себя проявляют. А также поиск лучших решений и лучших конструкций во время создания новых коллекций.

Анализ данных - это краеугольный камень проделанной работы, но это не единственная задача лаборатории. Часть ее миссии - это определение производительности материалов, будь это кожа или текстиль, как они себя проявляют. А также поиск лучших решений и лучших конструкций во время создания новых коллекций.

Иногда, мы тестируем высокотехнологичные материалы, а иногда и более традиционные. Несмотря на качество, нужно чтобы они придавали мотоциклисту ощущение безопасности, при этом позволяя отлично выглядеть.

Некоторые думают, что в лаборатории работают только технические специалисты, но это не так. Разработчики новых коллекций, как Центр исследований и инноваций, активно используют лабораторию для тестирования новых тканей, конструкций, создания и тестирования прототипов.

Тестирование проводится ежедневно по запросу, а данные могут быть быстро обработаны. Раньше материалы приходилось отправлять в другие организации, занимающиеся тестированием, и тогда начиналась игра в ожидание. Сейчас уже есть возможность получения результатов быстро, эффективно, точно прямо на месте.

Мы не следуем стандартам CE, мы следуем стандартам Revit!

Мы не следуем стандартам CE, мы следуем стандартам Revit!

Каждая машина в лаборатории имеет специфическое назначение. Ничего не установлено просто для вида. Совместимость со стандартами EN и CE соблюдается, но наши собственные стандарты имеют требования к материалам и товарам намного выше. Стандарты CE просто недостаточно хороши для нас.

Стандарты REV’IT! диктуются нашими мотоциклистами. Имеется в виду использование продукции, отзывы на рынке, пожелания от клиентов, отзывы от посланников бренда, тестировщиков-испытателей. Нам необходим стандарт, который будет адаптирован к реальной жизни

мотоциклистов, поэтому мы анализируем механику конечных результатов, которые мы получаем. Это значит, что мы не просто смотрим на результат тестирования, а погружаемся глубже в весь процесс. Мы рассматриваем, как проявляют себя материалы на микроскопическом уровне.

Как проходят тесты. Вид изнутри.

Как мы получает то, к чему стремимся? Мы дадим вам возможность рассмотреть процесс тестирования изнутри и убедиться, почему он так эффективен в реальном мире.

Гидростатика.

Гидростатика.

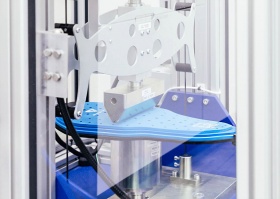

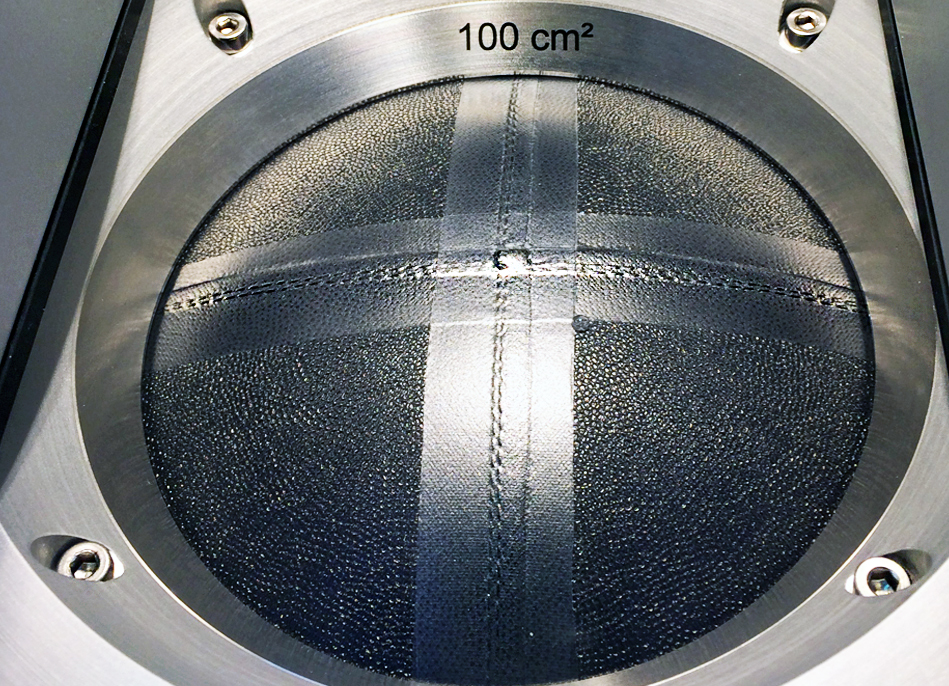

Мы используем гидростатическое давление в тестировании для определения водонепроницаемости выбранного материала. Это звучит технически, потому что так оно и есть. Когда мы говорим, что вы останетесь в сухости, мы должны быть уверены в этом, особенно при использовании технологии GORE-TEX®. Существует два типа тестирования, которые производятся на нашем оборудовании: динамическое или статическое.

Во время динамического тестирования, мы постепенно повышаем гидростатическое давление через компрессор. Потом мы проверяем водопроникновение с помощью капель. Дело не в насыщении ткани водой, а в скорости проникновения трех капель через ткань, тогда тестирование будет окончено. Три капли являются нормой стандарта EN.

В конце, направляем струю воды на ткань. Иногда, ткань просто взрывается под давлением во время тестирования. Тогда мы убеждаемся, что такой материал точно не будет использоваться для изготовления нашей мотоэкипировки. Тестирование также показывает, какое количество воды и давления было направлено на продукт.

Поскольку ткани, которые мы тестируем, изготовлены для мотоциклистов, то у нас большие требование к водяному столбу.

Поскольку ткани, которые мы тестируем, изготовлены для мотоциклистов, то у нас большие требование к водяному столбу.

Статическое тестирование базируется на давлении и времени. Мы можем воссоздать ситуацию, когда мотоциклист едет под дождем, к примеру, в течении нескольких часов, а дождь может быть легким, сильным, длинным, и провести испытания. Но для того, чтобы получить достоверные результаты, мы также собираем отзывы наших мотоциклистов, чтобы убедиться, действительно ли тестируемая ткань противостоит дождю в течении определенного периода времени. Определяется это на основе выносливости ткани.

В рамках изучения водонепроницаемости, мы также тестируем запаянные швы. Мы исследуем их способность к разрыву, протекание и прочность. Мы уделяем одинаковое внимание обоим типам тестирования материалов, как динамическим и стационарным.

Тестирование на растяжение.

Тестирование на растяжение.

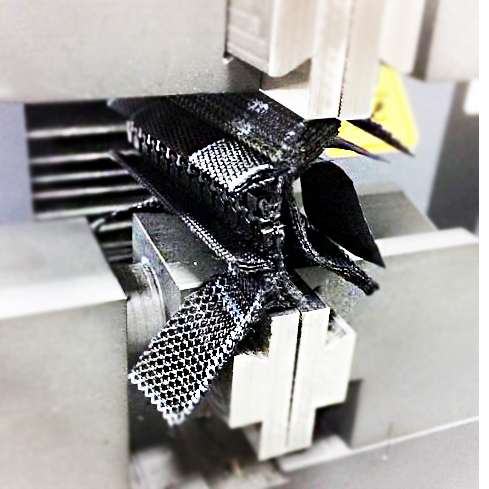

Мы используем тестирование на растяжение, чтобы проанализировать прочность ткани к разрывам и надежность швов. Если мы тестируем прочность ткани на разрыв, то мы используем предварительно выкроенную для штанов ткань. Так называемые «ноги» зажимаются между фиксаторами, и машина разрывает ткань на части. Таким образом, мы измеряем силу, которую нужно применить, чтобы разорвать ткань. Точно также мы действуем во время тестирования швов на прочность; также мы измеряем силу, которая нужна для разрыва частей ткани по швам.

Ударо и энергопоглощение.

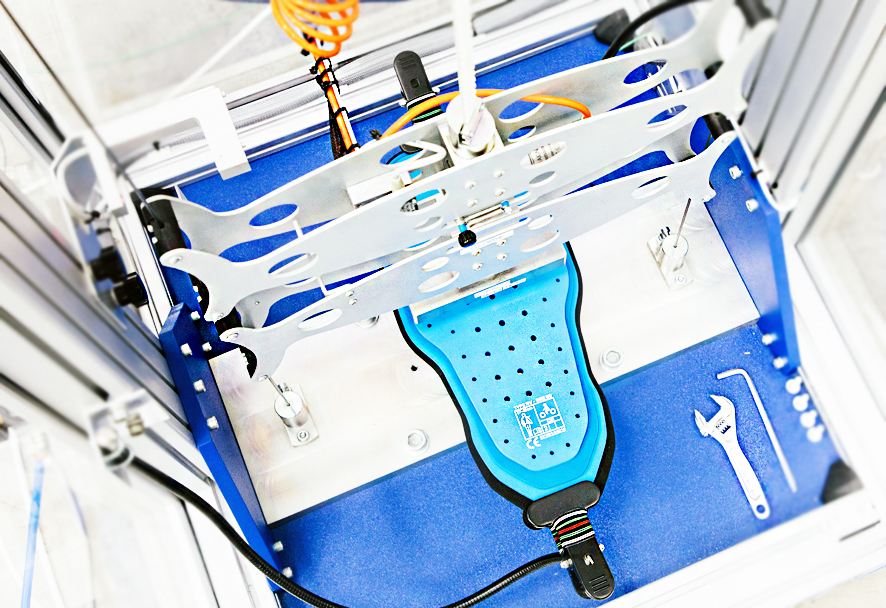

Для тестирования ударопоглощения и распределения энергии нашими защитными вставками, мы используем машину по тестированию на удары. Защита устанавливается на наковальне, и ударник падает на нее. Мы используем наковальни разной формы, размера и ударники разного веса, в зависимости от типа тестирования и защиты. Специальный тензодатчик под наковальней измеряет остаточную силу удара. Именно размер этой остаточной силы и определяет уровень и рейтинг, который получит защита.

Устойчивость к порезам.

Тестирование на устойчивость к порезам применяется для перчаток. Для проведения теста на устойчивость к порезам, материал устанавливается в держателе и вращающиеся в противоположных направлениях циркулярные лезвия двигаются назад и вперед на постоянной скорости. Когда лезвие прорезает материал, то оно ударяет по проводящей пластине и машина останавливается. Количество оборотов, выполненных лезвием и определяет уровень устойчивости к порезам.

Устойчивость к ударам и истиранию.

Во время тестирования на устойчивость к ударам мы используем оборудование, которое воссоздает падение и скольжение мотоциклиста в конкретной дорожной ситуации. Это специфический тест для тканей. Образцы тканей прикрепляются к ротору через один из трех держателей, которые имеют резиновую прокладку, разработаную для имитации плотности кости человека на спине и плечах.

Скорость ротора поднимается и происходит так называемое падение и скольжение. После этого ткань проверяется на появление дырок. Мы также проверяем все разрывы, лопнувшие участки, плавление и то, как ткань ведет себя под воздействием машины. Более того, мы позволяем материалу постепенно замирать, подобно тому, как происходит в реальной жизни в случае аварийной ситуации, а не резкой машинной остановки.

Пространственная стабильность.

Прежде чем мы начинаем тестирование любого материла, мы стираем его пять раз. Мотоэкипировка - это залог безопасности, поэтому на ней не должно быть никаких затяжек или усадки. Почему? К примеру, вы постираете свои куртку или штаны, которые имеют съемные защитные вставки. И если материал даст усадку, или растянется в процессе, то встраиваемые защитные вставки могут сместиться, а это будет значить, что защита не на своем месте, а вы не полностью защищены. А это точно не то, к чему мы стремимся.

Прежде чем мы начинаем тестирование любого материла, мы стираем его пять раз. Мотоэкипировка - это залог безопасности, поэтому на ней не должно быть никаких затяжек или усадки. Почему? К примеру, вы постираете свои куртку или штаны, которые имеют съемные защитные вставки. И если материал даст усадку, или растянется в процессе, то встраиваемые защитные вставки могут сместиться, а это будет значить, что защита не на своем месте, а вы не полностью защищены. А это точно не то, к чему мы стремимся.

Также очень важно помнить, что мы используем не любую стиральную машинку, а специальную для тестирования материалов в нашей лаборатории. Мы говорим о безопасности экипировки, которая будет отменно сидеть по вашей фигуре независимо от количества стирок. Мы тестируем структурную целостность тканей после стирки, чтобы увидеть, будет ли ткань повреждена каким-то образом. И мы не согласны ни на какие компромиссы, когда речь идет о вашей безопасности.

Для одного и того же процесса производятся тесты в разных условиях.

Например, помимо имитации скольжения на сухой поверхности, проверяется скольжение на влажной. Или вместо гладкой поверхности, имитация может производиться в более грубой среде. Это всего несколько примеров бесконечных возможностей, которые могут воссоздаваться.

Например, помимо имитации скольжения на сухой поверхности, проверяется скольжение на влажной. Или вместо гладкой поверхности, имитация может производиться в более грубой среде. Это всего несколько примеров бесконечных возможностей, которые могут воссоздаваться.

Воссоздание реальных жизненных ситуаций максимально точно и без риска для человеческих жизней в процессе – вот, что делает нашу работу такой эффективной.

Мы никогда не остановим наши исследования.

Мы никогда не перестанем исследовать и тестировать продукцию. И будем и дальше разрушать границы возможного для увеличения вашего комфорта и безопасности.

Также вам будет интересно "Технологии и системы, которые используются при изготовлении мотошлемов"

- Комментарии